Разбирая любую индустрию на составляющие, мы уделяем больше внимания деталям, которые необязательно знать каждому, но именно они могут сильно повлиять на общее восприятие продукта. Эти моменты могут показаться незначительными, но в совокупности они повышают качество продукта и лояльность к бренду.

Как вы представляете себе кофейное производство? Мешки с кофе, большие ведра, ростеры (аппараты для обжарки кофе), пыльный воздух и постоянный шум. Примерно так? Возможно.

Но за всеми этими типичными представлениями скрываются детали, которые делают наш продукт лучше для вас.

В медиапространстве есть множество статей по типу «Кофейное зерно — от ростка до чашки» или «Путь кофейного зерна» и тому подобное, где рассказывается через сколько рук проходит кофейная ягода прежде, чем оказаться напитком в вашей чашке. Это безусловно интересно, но это где-то там, далеко.

Давайте лучше изучим внимательно обжаренное зерно – это уже ближе и не менее интересно! Возьмите в руки желтую упаковку с кофе. Ничего не замечаете? Пакет как пакет, что тут необычного, скажите вы. Но уже здесь начинаются приключения.

Эта пачка непростая/ Дегазационный клапан

Вот, например, перевернутый дегазационный клапан на пакете с кофе. Мало того, что он на другой стороне в отличие от стоковой кофейной упаковки, так еще и расположен чуть выше. Всё потому, что мы увеличили пакет и сместили дегазационный клапан вверх на 0,5 сантиметра. В стандартной же пачке клапан всегда идет на одной стороне с зип-локом, мы же его переместили чтобы он был скрыт и защищён. В этом случае вы можете не переживать за сохранность зип-лока при транспортировке, все надежно и аккуратно.

Мы используем стандартные пакеты, но утолщённые на 40 микрон. Обычно пакет имеет толщину 120 микрон, в нашем случае это 160 микрон. Тем самым мы повышаем устойчивость пакета, он лучше держит форму и сохраняет качество продукта. Нас часто спрашивают про биоразлагаемые пакеты, пока, к сожалению, на рынке нет биоразлагаемой упаковки с необходимыми барьерными свойствами. Любая барьерная пленка, способная сохранять качество, будет трехслойной.

На этом особенности жёлтой пачки не заканчиваются: клапан находится в верхней точке пакета при сгибе. Это сделано для того, чтобы углекислый газ, который выделяется из кофе после обжарки выходил из верхней точки пакета. Мы посчитали примерное положение клапана при сгибе: с разным кофе внутри пачки расположение клапана немного меняется, но всегда остаётся в верхней точке упаковки. Мы замеряли в каком положении будет клапан, если засыпать туда крупные зерна, типа катуррона и совсем мелкие, как пиберри. В итоге сейчас при разном кофе, клапан всегда будет в верхней точке. Затем мы переместили его, с одной стороны, на другую, чтобы зип-лок при сгибе оставался внутри и ничего не мешало красивой эстетике упаковки. Мелочь, а, пожалуй, приятно.

Наклейка как влитая / Наклейка

Пожалуй, мы снова попросим вас взять пачку в руки или же поставить её на стол и отойти на два шага. Вы тоже это видите? Кажется, что информация о кофе напечатана сразу на упаковке, но на самом деле это наклейка. Перед тем, как клеить стикер, мы обрабатываем пакет пищевым обезжиривателем и так добиваемся эффекта «полного погружения», или, проще говоря, очень аккуратной и четкой наклейки, без видимых пятен и пузырей.

Дату обжарки мы проставляем аккуратно по шву. Для желтых и белых пачек мы выбираем черную краску, а для чёрных пачек − золотистый цвет. Итак, упаковка готова.

Фасовка с приятным бонусом

Фасовка обжаренного кофе по весу производится на специальном аппарате., И что здесь может быть интересного, спросите вы. Но, обратите внимание, что мы кладём на 5 грамм больше в большой килограммовый пакет и на 2 грамм больше в маленький 250-граммовый пакет. Так мы не фасуем впритык, а всегда кладем чуть больше — мелочь, а снова приятно. Упаковка готова, кофе завешен!

Сохраним качество продукта / азот в упаковке

Прежде, чем запаять пакет, мы пропускаем кофе через азотную установку, или МГС – модифицированную газовую систему. Модифицированная атмосфера отличается от естественной по газовому составу и создаёт оптимальные условия для увеличения срока годности скоропортящихся продуктов и напитков, т.е. условия, в которых они не будут окисляться.

Существует два типа МГС:

− Активная МГС – это замена воздуха в упаковке необходимой смесью газов.

− Пассивная МГС – это среда, которая образуется естественным путём после упаковывания продукта в выбранную плёнку.

Кислород внутри упаковки может окислять продукт, что приводит к потере цвета, вкуса и текстуры. Чтобы уменьшить его количество, в упаковку закачивают азот, который вытесняет кислород, не давая продукту окисляться. Он также мешает росту аэробных вредных микроорганизмов.

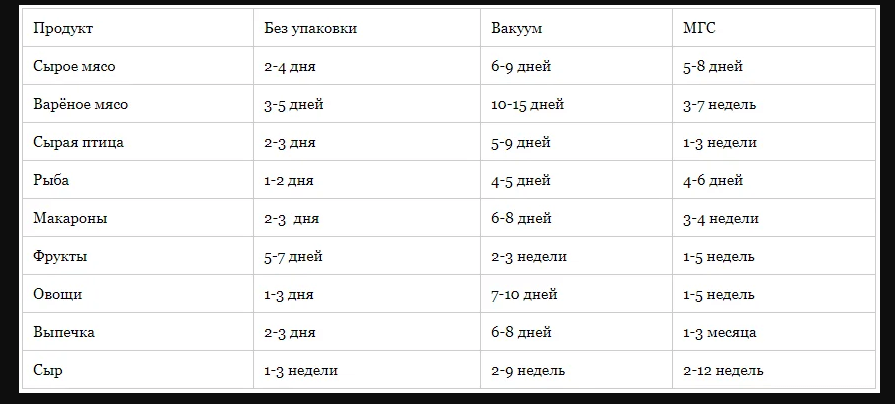

В общем, количество кислорода влияет на срок годности продуктов. В таблице ниже можно увидеть допустимые сроки хранения разной продукции в различных средах:

Именно этот этап производства позволяет сохранить свежесть кофе в желтой пачке. Ведь обжаренный кофе окисляется: кислород из воздуха вступает в реакцию с кофейными маслами. Масла постепенно прогоркают, и вкус кофе ухудшается. Правильная упаковка кофе и азот позволяют сохранять вкусовые и ароматические свойства кофе, как минимум, в два раза дольше. Азот – это инертный газ, без цвета и запаха. И важно отметить, что он не влияет напрямую на сам продукт, а лишь вытесняет кислород из упаковочного материала. Так, кофе не окисляется, а развивается, становится ярче.

Как устроена работа станции МГС

Мы используем МГС от китайского производителя Хуайлянь стоимостью около 5000 евро, такая цена обусловлена многофункциональностью аппарата, а также наличием собственных компрессоров.

Основное управление расположено на передней панели. Что же на ней есть?

− Датчик настройки времени вакуумации

Чем дольше время вакуумации, тем больше меньше воздуха останется в пачке. Но в то же время он не может создать супер-глубокий вакуум. Из 250-граммовой и килограммовой пачки выкачка воздуха идёт 2-3 секунды.

− Датчик, регулирующий время открытия клапана, который подаёт азот

Здесь время открытия также в среднем составляет 2-3 секунды.

− Датчик настройки времени запайщика

На 250-граммовый и килограммовый пакеты мы ставим 2-2,5 сек на запайку.

Дополнительно мы встроили редукторы, которые понижают давление в системе и позволяют более точно регулировать подачу азота. Устройство выкачки кислорода и подачи азота работает на пневмоустановке, которая приводится в действие подачей воздуха.

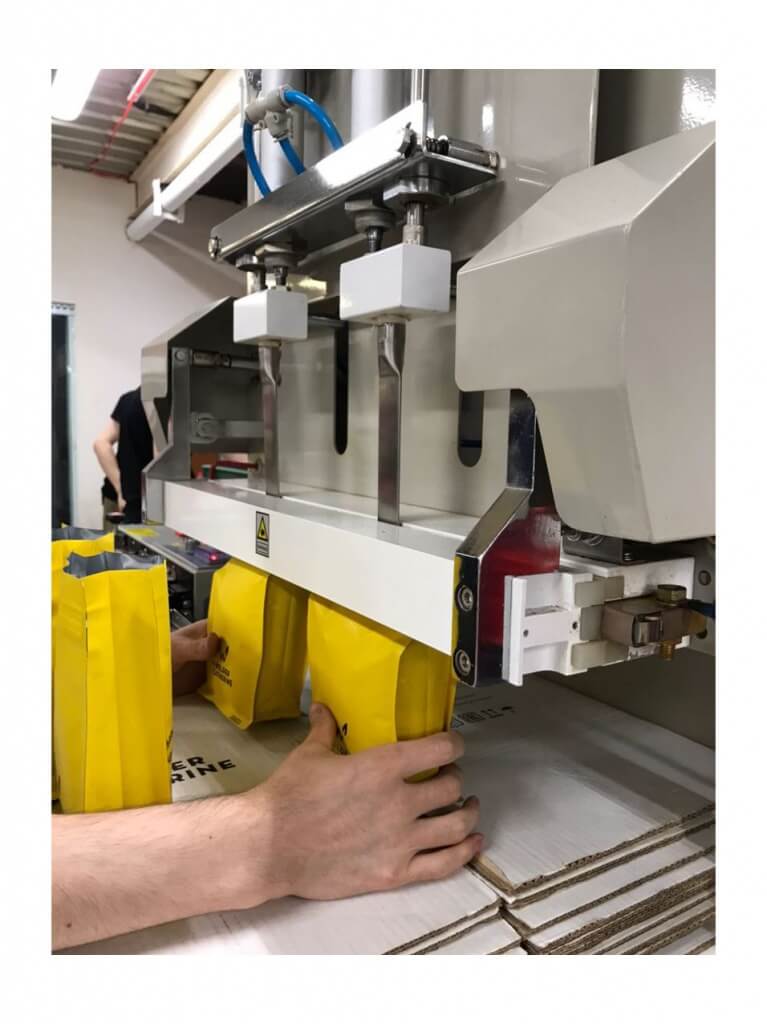

Полка под пакеты устроена под большие объёмы и идеально подходит для пакетов весом в 1 кг. Если же нам нужно расфасовать пакеты по 250 грамм, мы ставим прокладку, например, коробки.

Внутри МГС

Если обойти установку и посмотреть, как машина устроена сзади, то можно увидеть клапан переключения воздуха, который работает на вход и выход.

Здесь стоит специальный фильтр, очищающий от шелухи и силвер скина, которые могут попасть при выкачке воздуха.

Есть также два насоса:

− вакуумный − отвечает за выкачку воздуха и за клапан, который переключает в режимы «Откачать воздух» и «Подать азот».

− насос обычного давления − подаёт питание всем пневмоприводам.

Но почему нельзя просто вакуумировать кофе?

Вакуумация — это процесс понижения давление воздуха, то есть вакуум, это не бескислородная среда, а среда с пониженным давлением того же самого воздуха в ограниченном объеме упаковки. Стоит добавить, что речь идет не об абсолютном вакууме, который возможен только в космосе. При этом кислород там есть и составляет тот же 21 процент, что и без вакуума. Понижением давления мы стимулируем зерно к активной дегазации, которая вызывает колоссальное старение зерна. Вакуумировать же зелёное зерно вполне нормально, потому что оно состоит в основном из целлюлозы и в нём нет волатильных веществ.

Также важно учитывать, что после открытия вакуумной упаковки в ней сразу меняется газовая среда, и кофе быстрее портится. Поэтому вакуум — это очень опасная тема, он возможен, скорее, в глубокой заморозке.

Этапы азотной упаковки

Ну что ж, подведём итог: как же поэтапно происходит упаковка пакетов?

− пакет выравнивают,

− вставляют под выкачку кислорода, высасывая воздух

−, а затем под подачу азота − замещение кислорода. Упаковка надувается и принимает форму кирпича.

− далее формируется шов. Но и здесь есть нюансы: шов на азотной установке не совсем нас устраивает, он недостаточно симпатичный и надежный. Поэтому мы еще раз формируем шов на запайщике.

Кстати, запайщик у нас от того же производителя, что и МГС. Он удобен и практичен.

После всех этих процессов готовый пакет с кофе подходит к завершающему этапу производства: происходит выкачивание остатка азота через дегазационный клапан, пакет сдувается, внутри остаётся разряженная среда с низким содержанием кислорода.

Красивая упаковка / финальный штрих

Чтобы окончательно сформировать внешний облик желтой пачки с огоньком, мы еще раз обезжириваем швы пакета и клеем небольшой черный стикер. Теперь пачка готова отправится в кофейню или к вам на кухню!

И кстати…/ Постскриптум

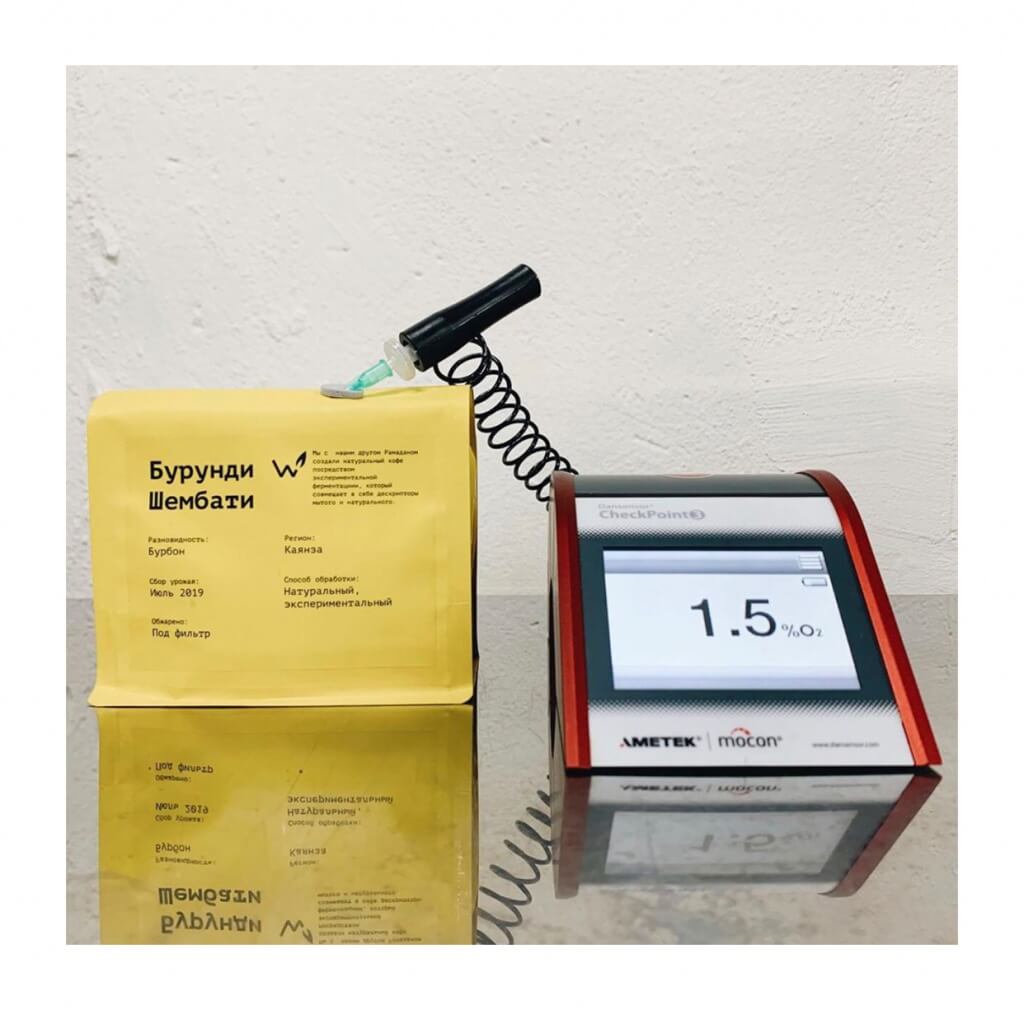

Раз в неделю мы делаем контрольный анализ упаковки со склада электронным анализатором, забирая пробу газа из случайно выбранной пачки. Протыкая пачку тонкой иголкой, прибор всасывает газ и анализирует его на датчике окисления. Остаточное содержание кислорода не должно превышать 3%, но мы всегда стремимся к значению менее 2%.

Мы используем газоанализатор CheckPoint 3 O₂/CO₂ с встроенным аккумулятором. Это компактный ручной газоанализатор для контроля содержания кислорода в упаковках с модифицированной газовой средой (МГС). Check Point 3 оснащен высокоточным керамическим датчиком кислорода с продолжительным сроком действия. Датчик СО2 инфракрасный. Он позволяет быстро и легко проверить газ в упаковке.